Tecnologia de sensores: monitoramento avançado em mecânica industrial

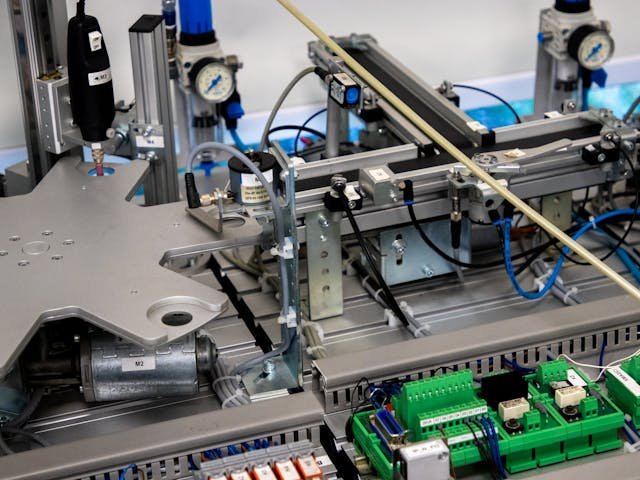

A tecnologia de sensores tem transformado a maneira como a mecânica industrial opera, trazendo um nível de precisão e eficiência nunca antes alcançado.

Essenciais para o monitoramento de máquinas e processos, os sensores permitem a coleta de dados em tempo real sobre parâmetros como temperatura, pressão, vibração e proximidade.

Essas informações são cruciais para garantir a operação contínua e segura de sistemas industriais, reduzindo falhas inesperadas e otimizando o desempenho.

Além disso, a integração dos sensores com tecnologias emergentes, como a Internet das Coisas (IoT), está revolucionando o setor, possibilitando a adoção de práticas de manutenção preditiva.

Em um cenário onde a competitividade e a eficiência são prioridades, a aplicação dessa tecnologia representa um grande avanço na automação e no controle industrial.

Contudo, o uso de sensores também enfrenta desafios, como a necessidade de maior durabilidade em ambientes extremos e a adaptação a demandas industriais cada vez mais complexas.

Neste texto, exploraremos os diferentes tipos de sensores utilizados, os benefícios do monitoramento em tempo real, a integração com tecnologias modernas e as tendências futuras que estão moldando o setor.

Essa jornada pelo universo dos sensores na mecânica industrial revela como a inovação tecnológica tem sido uma aliada indispensável no desenvolvimento da indústria moderna.

Tipos de Sensores Utilizados na Mecânica Industrial

Os sensores utilizados na mecânica industrial abrangem uma ampla gama de tecnologias que atendem a diferentes necessidades operacionais.

Sensores de temperatura, por exemplo, são essenciais para monitorar e regular o aquecimento em processos industriais, garantindo o funcionamento adequado dos equipamentos.

Já os sensores de vibração são usados para detectar desequilíbrios ou falhas em máquinas rotativas, prevenindo danos mais graves.

Sensores de pressão monitoram sistemas hidráulicos e pneumáticos, enquanto sensores de proximidade desempenham um papel crucial na automação, detectando a presença de objetos sem contato físico.

Essas tecnologias são integradas em diversas aplicações, como a manutenção de máquinas, incluindo sistemas que envolvem climatizadores evaporativos, onde a medição precisa de temperatura e umidade é fundamental para assegurar o desempenho eficiente.

Além desses exemplos, sensores de nível e fluxo também são amplamente utilizados para monitorar o transporte de líquidos e gases em processos industriais.

Em aplicações específicas, como os climatizadores evaporativos, os sensores garantem um equilíbrio ideal entre a entrada de água e a ventilação, maximizando a eficiência energética e prolongando a vida útil dos sistemas.

Com a crescente sofisticação dessas tecnologias, os sensores modernos não apenas captam informações, mas também as transmitem para sistemas integrados, permitindo ajustes automáticos em tempo real e maior confiabilidade operacional.

Benefícios do Monitoramento em Tempo Real

O monitoramento em tempo real revolucionou a mecânica industrial ao proporcionar dados precisos e imediatos sobre o desempenho de máquinas e processos.

Essa tecnologia permite que operadores identifiquem anomalias assim que surgem, prevenindo falhas que poderiam interromper a produção ou gerar custos elevados com reparos.

Além disso, o acompanhamento contínuo melhora a eficiência operacional, já que ajustes podem ser feitos instantaneamente, garantindo que os equipamentos operem dentro de parâmetros ideais.

Em aplicações como o uso de moldes de injeção, o monitoramento em tempo real assegura que as condições de temperatura e pressão sejam mantidas com precisão, evitando defeitos nas peças produzidas.

Outro benefício significativo é a capacidade de planejar manutenções de forma preditiva.

Ao monitorar continuamente indicadores como vibração, temperatura e desgaste, é possível identificar tendências de degradação e agir antes que ocorram falhas críticas.

No caso de um molde de injeção, esse acompanhamento contínuo ajuda a prolongar a vida útil dos moldes, evitando paradas inesperadas e reduzindo desperdícios de material.

Além disso, os dados coletados em tempo real podem ser integrados a sistemas inteligentes, otimizando processos produtivos e fornecendo insights para melhorias futuras.

Dessa forma, o monitoramento em tempo real não apenas garante maior confiabilidade, mas também impulsiona a competitividade no ambiente industrial.

Integração com IoT e Manutenção Preditiva

A integração da tecnologia de sensores com a Internet das Coisas (IoT) trouxe avanços significativos para a manutenção preditiva na mecânica industrial.

Sensores conectados em rede monitoram continuamente as condições dos equipamentos, enviando dados para plataformas centralizadas.

Esses sistemas analisam as informações em tempo real, identificando padrões e anomalias que indicam possíveis falhas.

Por exemplo, em equipamentos como a válvula gaveta, sensores inteligentes podem detectar alterações na pressão ou vibração, sinalizando a necessidade de manutenção antes que um problema mais sério ocorra.

Isso reduz os custos com reparos corretivos e evita paradas não planejadas na produção.

A manutenção preditiva, habilitada pela IoT, também otimiza a alocação de recursos e melhora a eficiência operacional.

Em vez de realizar inspeções periódicas ou substituir peças preventivamente, os reparos são feitos somente quando realmente necessário.

Isso é especialmente vantajoso para componentes críticos, como a válvula gaveta que desempenham papéis essenciais no controle de fluxos industriais.

Além disso, os dados coletados pelos sensores podem ser armazenados e utilizados para prever o desempenho futuro dos sistemas, ajudando a refinar processos produtivos e aumentar a confiabilidade geral das operações.

Essa integração transforma o monitoramento em um processo proativo e inteligente, impulsionando a produtividade e a sustentabilidade industrial.

Desafios e Tendências no Uso de Sensores na Indústria

Apesar dos inúmeros benefícios, o uso de sensores na indústria enfrenta desafios significativos.

Um dos principais é a durabilidade desses dispositivos em ambientes industriais severos, onde estão expostos a:

- Altas temperaturas;

- Umidade;

- Vibração;

- Contaminantes.

Isso exige o desenvolvimento de sensores mais robustos e resistentes para garantir a confiabilidade a longo prazo.

Além disso, a integração dos sensores com sistemas existentes nem sempre é simples, especialmente em indústrias que utilizam equipamentos antigos.

Por exemplo, em máquinas como a grampeadeira pneumática, a adaptação de sensores para monitorar parâmetros como pressão de ar e desempenho mecânico pode demandar soluções personalizadas.

Por outro lado, as tendências apontam para o desenvolvimento de sensores cada vez mais inteligentes e autônomos.

Combinados a tecnologias como inteligência artificial e machine learning, esses dispositivos são capazes de interpretar dados e tomar decisões em tempo real.

Sensores sem fio e alimentados por energia colhida do ambiente, como vibrações ou luz solar, também estão ganhando destaque, reduzindo a necessidade de manutenção e cabos.

Além disso, a miniaturização dos sensores facilita sua aplicação em equipamentos compactos, como a grampeadeira pneumática, aumentando sua versatilidade.

Essas inovações prometem superar os desafios atuais, tornando os sensores ainda mais essenciais para a automação e a eficiência da indústria moderna.

Espero que o conteúdo sobre Tecnologia de sensores: monitoramento avançado em mecânica industrial tenha sido de grande valia, separamos para você outros tão bom quanto na categoria Blog

Conteúdo exclusivo